PET塑料造粒的代生产流程主要包括以下几个关键步骤:

1. 原料收集与预处理

-

收集与分类:将废弃的PET塑料(如饮料瓶、塑料容器等)进行收集,并按照颜色和材质进行分类

-

去除杂质:将PET瓶的瓶盖(通常为PP材质)、标签(可能为PVC或铝箔)等杂质分离

-

清洗:将PET塑料碎片或瓶片放入清洗设备中,去除表面的污垢、标签残留和油渍

2. 破碎与干燥

-

破碎:将清洗后的PET塑料送入破碎机,将其破碎成小片或碎片

-

干燥:通过甩干机或真空干燥设备去除水分,确保后续加工的顺利进行

3. 熔融挤出

-

熔融:将干燥后的PET碎片送入挤出机,在高温下熔融。PET的加工温度通常在250℃-290℃之间

-

挤出:熔融后的PET通过挤出机的模头挤出,形成连续的塑料条

4. 冷却与切割

-

冷却:挤出的PET塑料条通过冷却槽进行冷却,使其固化

-

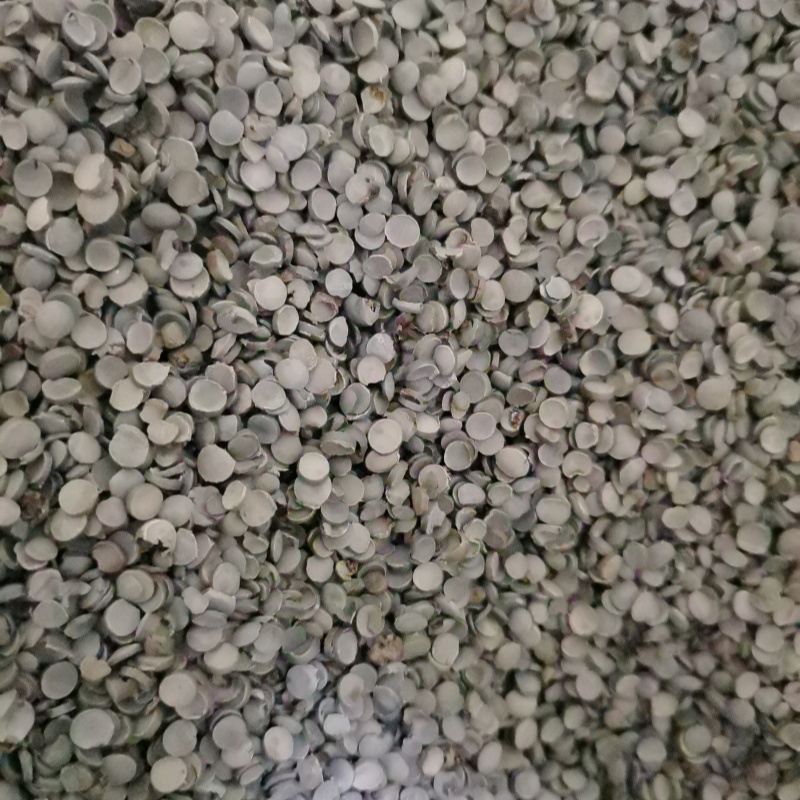

切割:冷却后的塑料条通过切粒机切割成颗粒状,粒径可根据需求调整

5. 质量控制与包装

-

筛选与检测:通过筛分设备去除不合格的颗粒,并检测颗粒的性能(如粘度、杂质含量等),确保产品质量

-

包装:将合格的PET颗粒进行包装,通常采用25kg或50kg的包装规格

6. 废气与废水处理

-

废气处理:在熔融和挤出过程中产生的废气需通过活性炭吸附或光催化氧化装置处理后排放

-

废水处理:清洗过程中产生的废水需经过沉淀、过滤或生化处理,达标后排。

7. 应用与优势

PET塑料造粒后的颗粒可用于生产新的PET瓶、纤维制品、薄膜。其优势包括:

-

环保性:减少塑料废弃物的堆积,降低对环境的污染

-

经济性:降低对原生材料的依赖,节约资源

-

可回收性:再生PET颗粒可多次循环利用

通过以上流程,PET塑料可以高效地转化为再生颗粒,实现资源的循环利用和可持续发展。